سرعت بالای موتورهای الکتریکی مورد استفاده در پیشرانههای EV & HEV (خودروهای برقی و هیبریدی) مستلزم استفاده از برینگهای خاص و قابل اعتماد است. بلبرینگ سرامیکی به بهترین شکل قادر به مقابله با تمام شرایط خاص این موتورهای برقی است.

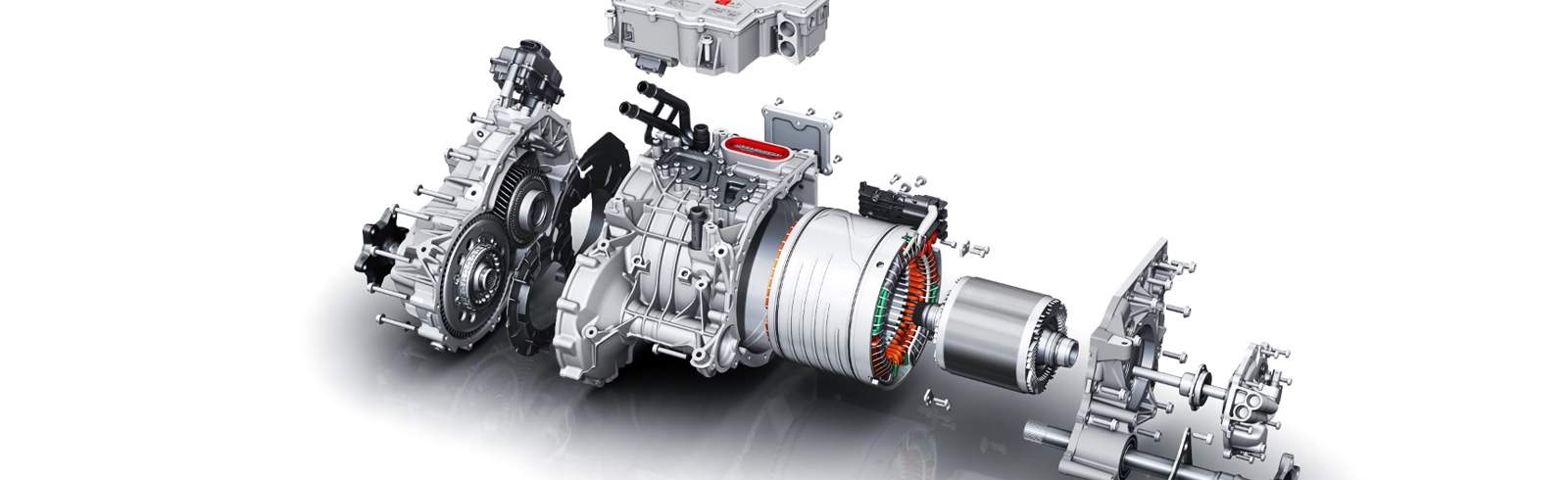

شاید در ظاهر تفاوت کمی بین خودروی برقی و هیبریدی با ماشینهای معمولی وجود داشته باشد، اما در واقع با نگاهی به زیر شاسی متوجه تفاوتهای قابل توجه آنها میشوید. موتورهای الکتریکی قدرتمند برای تامین نیروی لازم، نحوه کارکرد و اتصال به بقیه اجزاء، نیاز به قطعات مهمی چون برینگهایی با طراحی مجدد یا تنظیم شده برای کار در این محیط جدید دارند.

به عنوان مثال، خود موتور با سرعتی بالا کار میکند، بسیار بالاتر از کارکردهای صنعتی معمول، در نتیجه برینگهای داخل آن باید قادر به مدیریت این شرایط بدون کوچکترین شکستی باشند. به طور کلی، یک EV معمولی چهار موتور دارد و هرکدام از موتورهایش به یک چرخ جداگانه متصل است. موتورها با سرعت 30.000 دور در دقیقه کار میکنند که تقریباً سه برابر سرعت موتور خودروهای معمولی است. این ترکیب فشار بسیار زیادی بر برینگهای داخلی وارد میکند. اما مسأله با جایگزین کردن بلبرینگهای فولادی معمولی با بلبرینگ سرامیکی و استفاده از گریس مخصوص حل شده است.

طراحی جدید تضمین میکند که اجزای موتور قابلیت کارکرد در سرعت بالاتر و تحمل شتاب و درجه حرارت بالاتر را دارند. گریسهای خاص آنها هم میتوانند چسبندگی لازم را در این سرعت و دمای بالاتر حفظ کنند.

بلبرینگهای سرامیکی

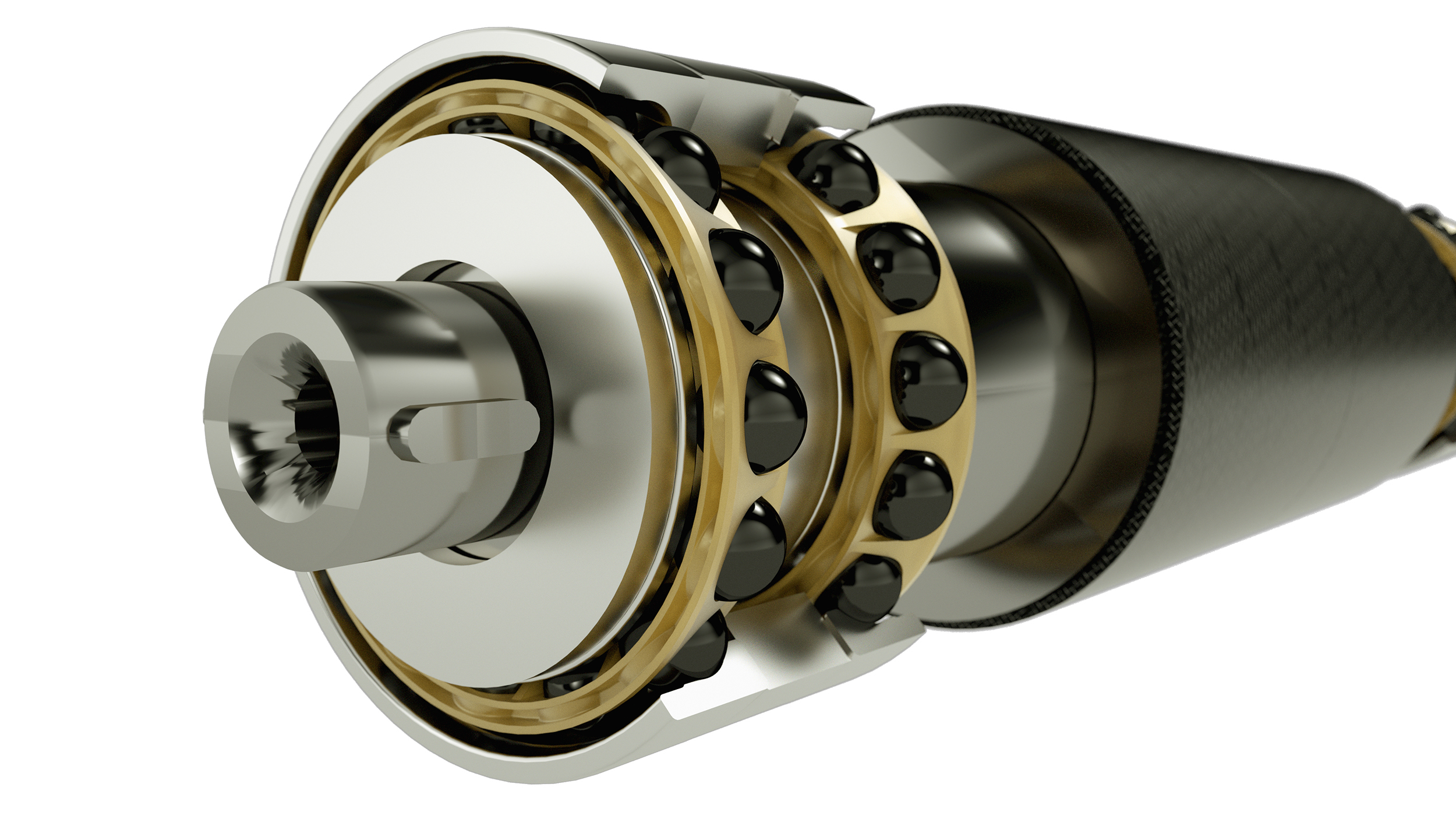

جایگزین کردن بلبرینگهای فولادی معمولی با معادل سرامیکی، حلال بسیاری از مشکلات خواهد بود، چون بلبرینگهای سرامیکی به طور طبیعی عایق هستند. با این حال، به دلیل هزینه بالاترشان، تعداد کمی از طراحان EV از آنها در طراحیهای خود استفاده میکنند. طبق تخمین SKF تنها 5٪ بلبرینگهای موجود هیبریدی هستند. این تعداد هم در واقع به دلیل عدم موفقیت اولیه بلبرینگهای فولادی در کاربردهای خاص جایگزین شدند. اما این رویکرد در حال تغییر است.

دلیل اصلی عدم استفاده طراحان از بلبرنگهای سرامیکی از ابتدا اینست که آنها نمیتوانند هزینه اضافی آن را توجیه یا پیش بینی کنند. حدود پنج سال پیش، تصور بکارگیری بلبرینگهای هیبریدی از ابتدا ممکن نبود، اما اکنون انتخاب این گزینه رایجتر شده و احتمالاً بیشتر هم خواهد شد. بلبرینگهای هیبریدی ابعاد یکسانی با بلبرینگهای فولادی معمولی دارند. البته برای کاربرد آنها در موتورهای الکتریکی اصلاحات لازم در طراحی و گریس هم انجام شده است.

همچنین علاوه بر خاصیت عایق بودن، مزایای دیگری هم دارند: 40٪ چگالی کمتری نسبت به معادل فولادی خود دارند، یعنی میتوانند در دمای سردتر هم بخوبی عمل کنند، 10 برابر طول عمر بیشتری داشته و به روانکاری کمتری احتیاج دارند. این مزایا به نوعی به هزینه بالاتر آنها میچربد.